中大創遠:向世界學習 與世界同行——訪湖南中大創遠數控裝備有限公司李國勝董事長

【編者按】 在新一輪科技革命與產業變革浪潮下,中國機床行業正從技術追趕邁向創新引領的關鍵階段。為探尋行業高質量發展路徑,中國機床工具工業協會《世界制造技術與裝備市場(WMEM)》編輯部以“堅守與突破”為主題,針對企業轉型升級實踐開展系統調研。本系列專訪聚焦部分主機制造商與功能部件企業,深入解析其在研發創新、質量管控等領域的探索與成果。通過透視企業如何平衡長期技術積累與短期市場響應、如何突破核心部件壁壘、如何構建可持續的創新生態,我們希望為行業提供可借鑒的發展范式,見證中國機床行業企業在向中高端領域邁進過程中的持續突破。

螺旋錐齒輪數控機床被譽為“機床領域的天花板”。這種集合了數學建模、機械設計、控制算法與制造工藝的高端設備,其核心技術(尤其是控制系統源代碼與核心算法)長期被歐美少數企業壟斷。

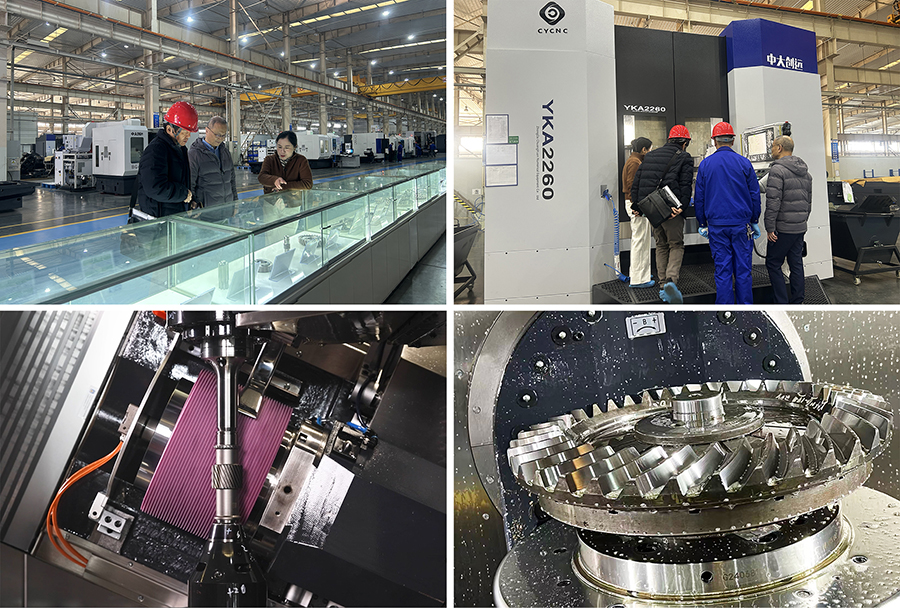

在湖南長沙,一家名為湖南中大創遠數控裝備有限公司的企業,用20年的時間,在這條艱難的道路上持續破壁,目前已成為全球少數幾家掌握高檔數控螺旋錐齒輪加工機床核心技術的企業之一,是國內能夠實現螺旋錐齒輪兩種核心齒制(擺線等高齒、圓弧收縮齒)“設計計算-加工-檢測-調整”全閉環能力的企業。從跨界創業到突破壟斷,從技術追趕到技術并跑,中大創遠的歷程,是一段關于“向世界學習”的謙卑與執著,更是一段關于“與世界同行”的責任與擔當。

戰略原點:跨界進軍 錨定高端制造

中大創遠的故事,始于一次戰略轉型。其母公司創遠集團在房地產領域取得成功后,創始人李國勝開始思考企業的未來與價值,他心中始終抱有“做點想做的,能參與世界競爭的事”的實業情懷 。他堅信,以工業為核心的實體經濟才是國家競爭力的基石,而作為“工業母機”的機床,尤其是技術壁壘最高的高端螺旋錐齒輪數控機床,是必須攻克的戰略高地。

2004年,在詳細調研后,李國勝做出了一個極具挑戰的決定:創立中大創遠,主攻當時國內幾乎空白、技術復雜度很高的全數控螺旋錐齒輪機床。“選擇一條最難的路,未來才沒有競爭對手。”李國勝這樣解釋當時的抉擇。然而,創業維艱。公司從零開始,面臨技術基礎薄弱、專業人才稀缺、產業鏈配套不足等多重困境。最初的研發團隊不足20人,不得不從最基礎的齒輪嚙合理論與計算開始摸索。持續的巨額投入并未快速換來市場回報,公司一度陷入嚴重的經營危機,甚至瀕臨絕境。

體系筑基:“科學積累 文明制造”鍛造研發管理內核

面對生存危機,李國勝沒有退卻,而是選擇躬身入局,親自主導了一場以構建科學的研發管理體系為核心的深層變革。他認識到,零散的技術突破無法支撐長期競爭力,必須建立一套能夠將知識系統化積累、將工藝科學化沉淀、將不確定性轉化為確定性的管理體系。這套體系,被他凝練為“科學積累 文明制造”的理念。

首先,是構建獨特的“理論先行”研發架構。區別于行業普遍“重應用輕理論”的短視做法,中大創遠成立了“齒輪理論研究實驗室”,聘請數學、力學博士專攻底層嚙合原理與算法模型,確立了“知其然更知其所以然”的研發哲學。與此同時,軟件電氣、主軸工藝、齒輪試驗等實驗室協同建設,形成了從基礎研究、核心部件到整機驗證的完整閉環。

其次,是推動“數據驅動”的流程再造。李國勝將辦公室從創遠集團總部搬到中大創遠廠區,耗時數月主導建立了覆蓋設計、研發、生產、質量、工藝、人力資源、財務、采購等多方面的整套管理體系。

在技術體系化方面,做到全工序數據溯源,將主軸裝配等關鍵工藝的數百個參數全部量化、記錄并分析,構建可追溯的工藝數據庫,使微米級精度控制從依賴“老師傅手感”變為可復制的標準流程。打造智能制造云平臺,實現數據云化與遠程協同。

在組織制度化方面,確立“流程大于個人”原則,賦予工藝管理部門對設計方案的一票否決權,確保制造可行性,并建立“市場問題-技術歸因-研發迭代”的閉環改進機制。

在認知科學化方面,主動管理“不確定性”,新產品必須通過極限工況下的長期滿載測試,將問題消滅在面市前。對供應鏈實行嚴苛分級管理,從材料源頭控制性能波動。同時糾偏機制常態化,例如建立熱變形補償等算法模型,實時校正加工偏差。

“沒有科學的積累,彎道超車就是一句空話。”李國勝總結道。這套以數據、流程和知識沉淀為核心的“文明制造”體系,為中大創遠后續的全面突破奠定了堅實的基礎。

核心突破:雙輪驅動 實現從追趕到并肩的跨越

依托“文明制造”體系的長期耕耘,中大創遠不僅在螺旋錐齒輪領域取得了一系列標志性突破,還在圓柱齒輪機床新賽道上實現了快速躍升,用實打實的成果詮釋了高端制造的核心競爭力。

第一,建立錐齒輪理論閉環,實現錐齒輪全數字化閉環制造。公司自主研發CHIMES設計計算分析軟件,建立了不同齒制從齒輪設計-機床調整-刀具參數-仿真分析-齒面反調的全理論閉環,實現了任意接觸區和嚙合性能的精準控制。在此基礎上,形成了銑、磨、研、檢在設計-加工-測量-調整的全數字化制造閉環。由此,中大創遠成為自主完成了螺旋錐齒輪兩種齒制理論閉環和制造閉環的企業。

第二,攻克錐齒輪干切技術,并解決了高精密磨齒可靠性、一致性、穩定性的世界性磨削難題。2011年,中大創遠率先實現了綠色高效的螺旋錐齒輪干切工藝,并推出成套裝備,目前該裝備國內市場占有率超過90%,還被評為“國家制造業單項冠軍”,成為行業標桿。2022年,中大創遠研發下線立式結構錐齒輪磨齒機YKA2030,其加工性能完全媲美進口設備,加工精度穩定到DIN 2級,45點反調可達到0.002mm以內,滿足了全產業鏈的加工需求。

第三,成功開辟圓柱齒輪機床新賽道。針對新能源汽車行業對高端齒輪加工設備的迫切需求,中大創遠推出雙工位數控蝸桿砂輪磨齒機H30D,經過3年的市場驗證,其磨齒產品齒形齒向波紋度已批量穩定在1μm內,加工性能能夠與國際一流設備進行同臺比拼。目前該設備訂單供不應求,成為中大創遠搶占新興市場的核心利器。

未來圖景:全流程賦能 驅動產業未來

今日的中大創遠,已超越單一設備供應商的角色,而是成為為客戶齒輪制造全程賦能的伙伴。公司構建了覆蓋從需求對接、工藝優化到技術升級的全生命周期服務體系,深度融入客戶的成長鏈條,協助客戶建立差異化競爭力。

面向未來,中大創遠將以“技術迭代”與“產能擴容”為核心方向,持續推進產品高精度化、功能復合化,研發如珩磨機、內齒磨機等關鍵設備,并針對行業需求開發“加工+檢測”一體化解決方案,系統構筑面向國際市場的核心競爭力。

從虛心“向世界學習”到自信“與世界同行”,中大創遠的20年,是一條摒棄浮躁、恪守科學、以體系致勝的攀登之路。它用實踐證明,在高端制造領域,真正的突破源自對基礎研究的長期堅守、對科學管理的深刻踐行以及對產業使命的執著擔當。這家從湘江之畔走向世界舞臺的企業,不僅為中國高端機床打造了一張閃亮的名片,也為中國制造業如何實現內涵式、高質量發展,提供了一個厚重而鮮活的范例。

作者:李華翔(協會傳媒部) 吳曉健(協會行業發展工作委員會)