創新十佳 | 廣東原點智能技術有限公司

編者按:為推動行業自主創新和高質量發展,中國機床工具工業協會傳媒平臺對2024年度“自主創新十佳”和“產品質量十佳”進行專題宣傳報道,以期樹立品牌、提升價值。

廣東原點智能技術有限公司(簡稱“原點智能”)成立于2015年,是國家專精特新“小巨人”企業和國家知識產權優勢企業,致力于五軸及以上多軸聯動數控系統的研發、制造和技術服務,提供以激光數控機床為核心裝備的智能工廠解決方案。公司構建了“高端數控系統+超快激光+工藝軟件”三位一體的核心技術體系,提出“全激光制造”加工理念。在技術創新方面,公司已累計獲得授權專利231件(其中發明專利68件),并參與制定國家標準3項。

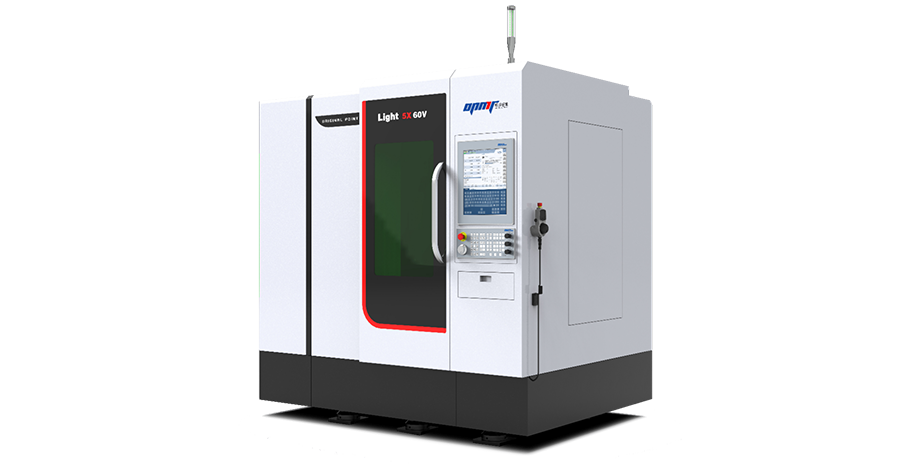

原點智能研發的Light 5X 60V五軸激光加工中心獲得中國機床工具工業協會2024年度自主創新十佳稱號。

Light 5X 60V五軸激光加工中心是一款面向中大型復雜曲面高精度加工的專業設備,可完成精密超硬刀具的高效、高質加工,適用于3C、航空航天、汽車等領域。配合專用加工軟件,可針對超硬材料、硬質合金和超硬涂層等材料刀具的復雜型面、輪廓進行五軸聯動精密加工。機床具備自動松夾刀功能,可配備機器人、桁架等自動上下料模塊,實現無人化智能生產。

Light 5X 60V五軸激光加工中心的核心技術均由公司自主研發突破。在首席技術官錢代數博士的帶領下,研發團隊針對硬脆材料加工難題,開發了具有自主知識產權的iMTOS?數控系統,成功突破了難加工材料大曲率復雜微細結構一次成形的技術瓶頸,實現了超硬材料復雜零件的多軸聯動精密制造。

主要創新點及關鍵技術攻關情況

創新點一:原點智能自主研發多軸聯動數控系統及工業CAM軟件,解決軟件和激光加工機床的深度連接難題。

針對復雜結構刀具端刃和側刃之間難以平滑過渡的技術難題,攻關團隊從底層算法入手,開發出自主可控的激光加工CAM軟件。該軟件解決了輪廓間圓弧過渡連接的技術瓶頸,實現了復雜結構刀具端刃和側刃之間的平滑過渡連接。其智能化功能包括:(1)基于圖紙,設定刀具后角、刃寬、長度等參數,自動生成激光加工路徑;(2)通過輪廓自動建立刀具加工模型,由模型制定更加直觀和靈活的加工策略;(3)加工前進行去除材料的三維仿真,根據仿真效果及時調整加工策略,大大減少人工調試及尋找最優工藝方案的時間。

創新點二:原點智能攻克激光加工過程中,光束無法使用機械定位帶來的能量漂移、光斑定位精度差等問題。

原點智能研發高精度激光定位系統,通過三大核心技術突破加工瓶頸:(1)首創采用高精度滑軌與雙軸聯動校正系統,實現激光聚焦光斑和加工位置調整;(2)開發多光路協同加工技術,實現大面積曲面高精度激光加工;(3)集成數控系統實現機械軸、三維振鏡控制和激光器多參數協同控制,最終實現復雜輪廓(外圓、凹槽、回轉曲面等)微米級加工精度。

創新點三:原點智能研發針對復雜刀型PCD刀具的高精度激光加工技術,解決大弧度、多刃數、窄刃帶難加工問題,大大提升PCD刀具的加工效率和加工質量。

原點智能通過創新的“全激光”制造工藝,實現了PCD刀具加工的重大突破:輪廓度≤8μm,表面粗糙度<0.3μm,最大加工刃數達到180刃,最小切削刃寬度10μm。相較傳統磨削加工工藝,單件加工時長從675 min縮短到85 min,總體加工效率提升近8倍。

應用領域及應用效果

Light 5X 60V五軸激光加工中心已在超硬刀具、航空航天等領域實現產業化應用,服務于株洲華銳精密工具股份有限公司等標桿企業。隨著3C電子、汽車制造、航空航天等領域的高速發展,超硬材料、硬質合金、涂層硬質合金等高性能難加工材料的加工需求將不斷增加,由此將給該五軸激光加工中心帶來更廣泛應用。

采訪中了解到,有用戶在使用這臺五軸激光機床后表示,其車間產線在精密加工生產能力方面有顯著提升。該設備解決了客戶過去加工復雜輪廓刀具時存在的精度不足和效率不高的問題,借助該設備,客戶得以承接更復雜的零件加工任務。工件經一次裝夾就可以完成粗、精加工,節省了很多人力和時間成本。在操作方面,該激光機床的數控系統也容易上手,編程簡便。此外,該設備采用大理石結構床身,剛性好,運行穩定,可滿足長時間高精度加工,保障了客戶生產的連續性。

未來,原點智能將持續推出更多具有競爭力的產品。在技術創新層面,聚焦超快激光與五軸聯動、數控系統等的深度融合。市場拓展方面,深化與國際巨頭的戰略合作,在歐美設立技術服務中心。產業生態建設領域,將聯合3C、汽車、模具等行業頭部企業,共建生態聯盟,推動公司從單一設備供應向全產業鏈賦能跨越。

作者:張芳麗(協會傳媒部)