WMEM|探尋新能源汽車驅動電機的制造與應用

WMEM|探尋新能源汽車驅動電機的制造與應用

【摘要】介紹了新能源汽車常用驅動電機類型及性能,從定子總成、轉子總成、定轉子合裝測試三個方面講述通常工藝路線,給出驅動電機降本發展對策。

當下,國內新能源汽車銷售勢頭火爆,2021上半年的累計銷量追平2020全年總銷量,達到100.7萬輛。作為新能源汽車三大核心部件之一的驅動電機,必須持續提高動力輸出,不斷降低生產成本,方能有效滿足購車者對所選愛車低價高配的需求。也只有這樣,新能源汽車銷量才會持續猛增。

1. 驅動電機類型及性能

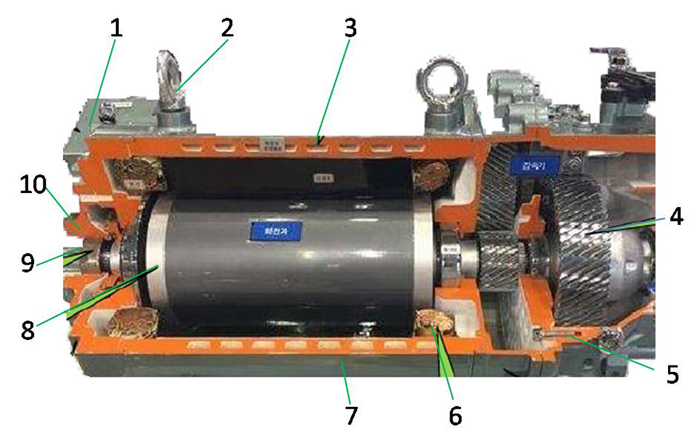

驅動電機是新能源汽車的動力源,類似常規燃油汽車的發動機。它主要由轉子總成、定子總成、電機殼、前/后端蓋、變速箱、旋變組件及冷卻水道等元器件組成,如圖1所示。

圖1 新能源汽車電機的結構示意

1-動力接頭 2-吊環螺釘 3-冷卻水道 4-變速箱 5-前端蓋

6-定子總成 7-電機殼 8-轉子總成 9-旋變組件 10-后端蓋

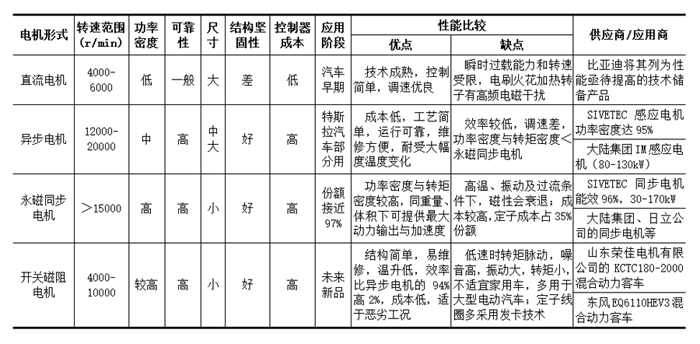

新能源汽車推向市場以來,用過的驅動電機形式有直流電機、異步電機、永磁同步電機和開關磁阻電機等。這些電機受其轉速范圍、功率密度、可靠性、制造成本等因素的影響,有的成為汽車新能源主流首選部件,有的被列為新生代儲備件,有的則被淘汰。新能源汽車的電機形式及性能比較,見下表。

表 新能源汽車的電機形式及性能比較

2. 定子總成及制造

新能源汽車永磁同步電機的定子總成涉及線圈、鐵芯、齒極和機殼等組件,如圖2所示。據統計,定子總成約占永磁電機成本的35%;再者新能源汽車個性化定制需求愈來愈大,多數車型處于中小批量狀態,配裝的永磁電機呈現結構多變、性能寬泛、訂單急切及定子直徑不等(80-400mm)的小眾化現象。由此,高成本的定子總成生產不可繼續沿用傳統制造方案,而是采用發卡技術、數字技術和信息技術等手段,提高定子產線的柔性度、集成度與高效率,進而減少空間占用、縮短交付周期及降低生產成本。

圖2 新能源汽車永磁同步電機的定子總成示意

1-齒極 2-機殼 3-線圈 4-鐵芯

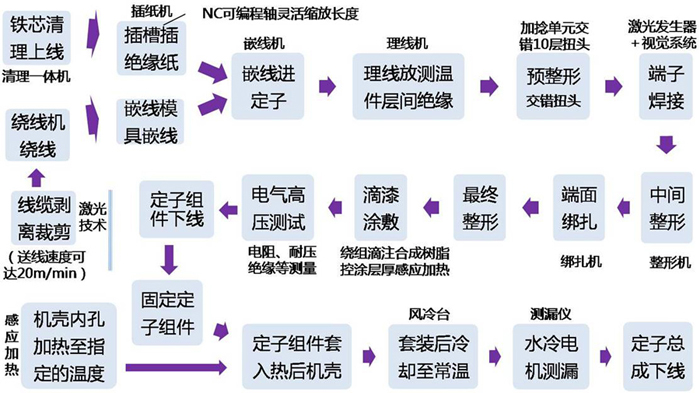

(1)定子總成的工藝路線

定子總成的通常工藝路線,如圖3所示。該路線未涉及機殼內孔的機械加工及定子鐵芯的沖壓疊鉚整形和焊接處理。

圖3 定子總成的通常工藝路線

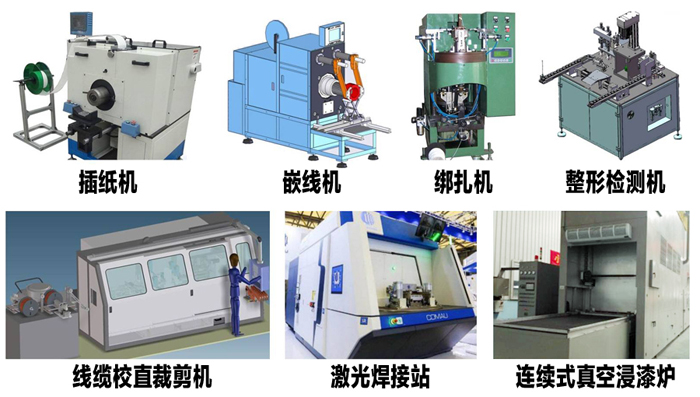

(2)定子總成的制造

分析定子總成的通常工藝路線可知,永磁電機的定子需經組件制作及后續套入機殼內孔兩大階段,方可成為一套合格的完整總成器件;所用裝備涉及工控性質的清理機、嵌線機、理線機、綁扎機等,也有激光技術的裁剪機、焊接機,還有伺服軸定位的插紙機、加熱機、整形機和套裝機,更有易燃易爆的浸漆、烘干設備,如圖4所示。

圖4 定子總成制造所用裝備示意

1-插紙機 2-嵌線機 3-綁扎機 4-整形檢測機

5-線纜校直裁剪機 6-激光焊接站 7-連續式真空浸漆爐

作業設備多,投資數額大,工序流轉長,占地面積廣,產品切換慢,機殼薄壁減材加工,這些是定子總成制造路線的顯著特點。在瞬息萬變的個性化市場時代,電機制造商應采用機器人裝卸料替代大量人工吊裝,采用AGV小車或懸掛鏈輸送定子件,采用數字化裝備提高換型柔度,采用互聯網進行零件信息、產線狀態、在線實控、訂單分發等數據采集分析,采用液/氣壓自定心快換多工位夾具(見圖5)進行減材件的快速夾松,采用云平臺進行元器件供貨商的最優協同派單,以此實現定子制造的降本控制,短期內快速換型完成小批量電機的制造,表面粗糙度和圓度分別不超過Ra1.6μm與8μm。

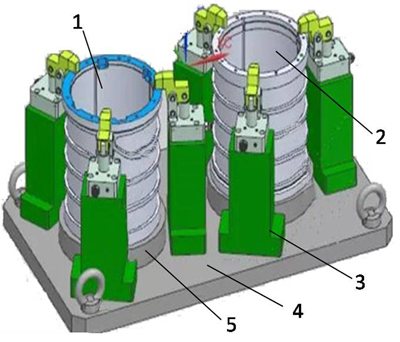

圖5 電機殼減材用液/氣壓自定心快換多工位夾具示意

1、2-電機殼 3-夾松結構 4-夾具底座 5-定位支承

3. 轉子總成及制造

近年,包括特斯拉MODEL3在內,幾乎所有電動汽車(EV)和混合動力汽車(HEV)都裝用內置式永磁體同步磁阻電機(IPMSynRM)。這類電機的轉子總成主要由轉子軸、轉子鐵芯、永磁體(又稱磁鋼)及其前后擋板等件構成,如圖6所示。

圖6 IPMSynRM的轉子總成爆炸示意

1-發卡定子線圈 2-轉子鐵芯截面 3-軸承 4-永磁體前擋板

5-止動墊圈 6-永磁體 7-永磁體后擋板 8-轉子軸 9-定子鐵芯

不同廠商的IPMSynRM在技術上各不相同,主要是永磁體的尺寸、位置、形狀和數量等方面的差異。從原理、設計到制作的每一環節,任意一個小變化,特斯拉、BBA(奔馳+寶馬+奧迪)、兩田(豐田+本田)等廠商均會進行多頻次的軟件仿真和硬件測試,形成獨有的核心知識產權。

菲索瑪特Felsomat公司采用模塊化的智能制造集成化方案,創新轉子設計,通過軟件獲取鐵芯的合成磁場圖,改善鐵芯角度和永磁形式,優化工藝路線,進行數字化切削、自動化裝配及數據化分析,使電機轉子經內置永磁和V形開槽對應產生永磁轉矩與磁阻轉矩,最終實現電機低速的最大轉矩角和高速工況的弱磁。

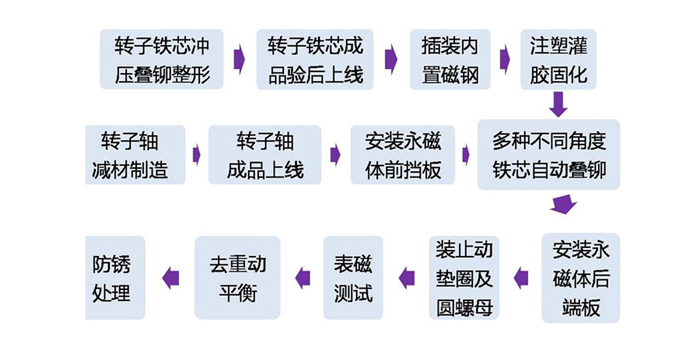

(1)轉子總成的工藝路線

轉子總成的通常工藝路線,如圖7所示。轉子軸減材制造涉及外圓和臺階的車削與磨削,花鍵的滾切,鍵槽的銑削,內圓的車削與鏜削,螺栓孔的鉆、擴、攻及倒角等。表磁測試涉及磁極數、極性、磁極峰值、角度、面積、寬度和半寬高等參數檢測。

圖7 轉子總成的通常工藝路線

(2)轉子總成的制造

歷史數據表明,在永磁電機制造中,原材料成本和加工成本占電機成本的絕大部分。其中,釹鐵硼等稀土材料的永磁體成本約占總成本的44.9%,鋼材和銅繞組結合的定子鐵芯成本占17.4%,鎂鋁合金材質機殼和鋼質轉子的成本分別占12.8%與7.5%。一旦原材料價格上浮和用工成本增大,永磁電機成本勢必增加,新能源汽車售價必會隨之浮動。

因此,國內電機供應商可借鑒歐美、日韓企業電機降本的有效措施,使電機產品具有集成化、輕量化、個性化的耐用、低價、安全特點,從而使電驅動系的峰值功率密度和連續功率密度可在2020年4kW/kg與2.2kW/kg的基礎上連續倍增。這些措施包括:轉子軸和支承零件等采用耐磨非金屬材料替代,以降低系統總重和成本;探索應用新型材料,如覆蓋巴克明斯特富勒烯分子的鈷薄膜,以解決稀土資源的匱乏及開采中的毒副作用和環境破壞問題;通過優化電機結構,如極槽比、齒槽比、裂比等,提高材料利用率;重置工藝路線,去庫存,優流程,省資源,除內耗,提效益;引入金屬3D打印,取代流程長、設備多、固資大的生產線;加大自動裝配和柔性切削覆蓋度,在磁鋼插裝、零件裝卸、表磁測試、塑膠固化等環節全部采取機器人操作,轉子軸、擋板、墊圈、端蓋和變速器底殼等件的加工在自動化產線上完成(見圖8),通過減少殘次廢品和提高班產量來降低單件成本等。

1-電機端蓋

2-變速器底殼

圖8 柔性切削下電機端蓋和變速器底殼的快速裝夾示意

4. 定轉子合裝測試及制造

在機床展覽會、新產品發布會以及制造企業培訓班上,很多數控裝備運維者都看過發那科工廠伺服電機生產、裝配、測試、包裝一條龍的無人制造視頻(見圖9)。通過生產設備網絡化搭建車間物聯網、生產數據可視化進行生產決策、生產文檔無紙化助力高效綠色制造、生產過程透明化實現中樞神經總控、生產現場無人化提高產量和質量,發那科公司實現了月生產伺服電機18萬臺、銷售額占世界市場50%、日本國內市場70%的業績突破。

1-車削電機零件 2-電機自動裝配 3-油漆噴涂

圖9 發那科伺服電機無人車間示意

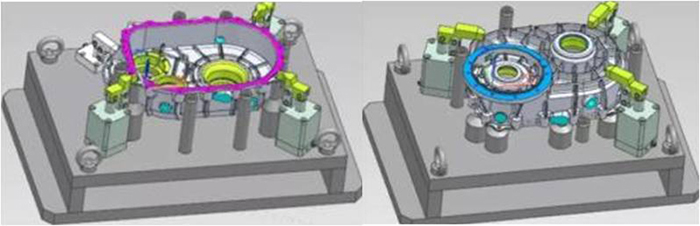

建議國內電機供應商參考借鑒發那科公司建廠、建線經驗,吸收其在效率發揮、業務拓展、人事優化、財務管理等方面的精髓,打造定轉子合裝測試(見圖10)無人車間,通過深度學習、網絡搭建、聚智創新、協同配售、精準營銷等手段,實現永磁電機基于操作智能、運營智能和商業智能三個層次的全流程化經銷,從而在闊步騰飛的新能源汽車市場上分得滿滿一杯羹。

圖10 定轉子合裝測試參考路線

5. 結束語

新能源汽車個性化定制愈來愈強,購車者不再局限于座椅舒適、音效動感、外飾流線、天窗全景、雷達泊車等功能喜好,更多地追求制動防抱死、車身防翻滾、上坡輔助、陡坡緩降、續航持久(如北汽EU7為451-550kM),以及驅動電機的最大輸出功率、最大轉矩、最高車速和百公里加速時間等性能。配置一旦選定,余下的就是交易價格和售服保養了。如果車企的電機利潤幅度大,那么定額優惠下的成交幾率便大大增加。這也就是三電之一的驅動電機部件全面實施智能制造的必要體現。

展會基本信息:

名稱:第十二屆中國數控機床展覽會(CCMT2022)

展期:2022年4月11-15日

地點:上海浦東 上海新國際博覽中心

主辦:中國機床工具工業協會

承辦:中國機床工具工業協會

上海市國際展覽有限公司

作者:劉勝勇 重汽(濟南)車橋有限公司 來源:《世界制造技術與裝備市場(WMEM)》雜志2021年第6期 責編:梅峰